Die Idee, dass sich Kameras und Bildverarbeitungssysteme nutzen lassen, um elektronischen Abfall zu sortieren, kam dem Kernteam des schwedischen Start-ups Refind schon in der Uni. Hintergrundgedanke dabei war, den Wert von Abfall zu beziffern, bevor er überhaupt recycelt ist – perfekt für das Wertstoffmanagement mit seinen engen Margen. „Es war einfach zu sagen, dass sich die Idee realisieren lässt, aber die tatsächliche Umsetzung in der Industrie gestaltete sich sehr viel schwieriger. Die Batterien liegen nicht unter Laborbedingungen auf dem Tisch, sondern sie kommen in den unterschiedlichsten Winkeln und Zuständen“, erklärt Farshid J. Harandi, Leiter Mechatronik bei Refind, die Herausforderungen. Einiges an Forschung und Entwicklung war nötig, um das erste Modell des „Optical Battery Sorter“ fertigzustellen, der momentan acht Batterien pro Sekunde sortiert. Mittlerweile erzielt das Unternehmen aus Göteborg mit sechs Mitarbeitern jährlich rund eine halbe Million Euro Umsatz und ist der einzige Lösungsanbieter. Die Kunden kommen hauptsächlich aus der Recyclingbranche, sie nutzen die Maschinen, um ihren Ertrag und die Reichweite zu steigern.

Mehrwert für Recyclingprozesse

Doch Refind ruhte sich nicht auf den ersten Erfolgen aus, sondern entwickelte einen Electronic Waste Sorter namens E-Grader und eine schnellere Version des Battery Sorters. „Wir gehen davon aus, dass unsere Geräte die Art, wie elektronischer Abfall sortiert wird, auf der ganzen Welt verändern“, sagt Harandi. Es gebe global eine riesige Menge an Elektronikabfall, allein in den USA verlassen beispielsweise jährlich rund 140 Million Mobiltelefone den Markt. Das brachte die Schweden dazu, ihr Produktportfolio um den E-Grader zu erweitern, mit dem sich elektronische Kleingeräte sortieren lassen, zum Beispiel Handys. In den kleinen Geräten sind wertvolle Ressourcen verbaut, wie Gold, Kupfer und bestimmte Kunststoffe. In einer Tonne Mobiltelefone kann man rund 750 Gramm Gold finden. Doch beim Massenrecycling zu bestimmen, womit der beste Ertrag erzielt werden kann, ist manuell schwierig. So lassen sich zum Beispiel bestimmte Modelle noch in Schwellenmärkte verkaufen. “Hier kommen wir ins Spiel, denn wir können genau sagen, was sich in einem Handy befindet und wie viel es vielleicht in einem anderen Markt noch wert ist. Dann kann es zu einem ganz anderen Preis verkauft werden, als sich durch Recyceln erzielen lässt“, erläutert der Mechatronik-Leiter.

Doch Refind ruhte sich nicht auf den ersten Erfolgen aus, sondern entwickelte einen Electronic Waste Sorter namens E-Grader und eine schnellere Version des Battery Sorters. „Wir gehen davon aus, dass unsere Geräte die Art, wie elektronischer Abfall sortiert wird, auf der ganzen Welt verändern“, sagt Harandi. Es gebe global eine riesige Menge an Elektronikabfall, allein in den USA verlassen beispielsweise jährlich rund 140 Million Mobiltelefone den Markt. Das brachte die Schweden dazu, ihr Produktportfolio um den E-Grader zu erweitern, mit dem sich elektronische Kleingeräte sortieren lassen, zum Beispiel Handys. In den kleinen Geräten sind wertvolle Ressourcen verbaut, wie Gold, Kupfer und bestimmte Kunststoffe. In einer Tonne Mobiltelefone kann man rund 750 Gramm Gold finden. Doch beim Massenrecycling zu bestimmen, womit der beste Ertrag erzielt werden kann, ist manuell schwierig. So lassen sich zum Beispiel bestimmte Modelle noch in Schwellenmärkte verkaufen. “Hier kommen wir ins Spiel, denn wir können genau sagen, was sich in einem Handy befindet und wie viel es vielleicht in einem anderen Markt noch wert ist. Dann kann es zu einem ganz anderen Preis verkauft werden, als sich durch Recyceln erzielen lässt“, erläutert der Mechatronik-Leiter.

Bilderkennung unter erschwerten Bedingungen

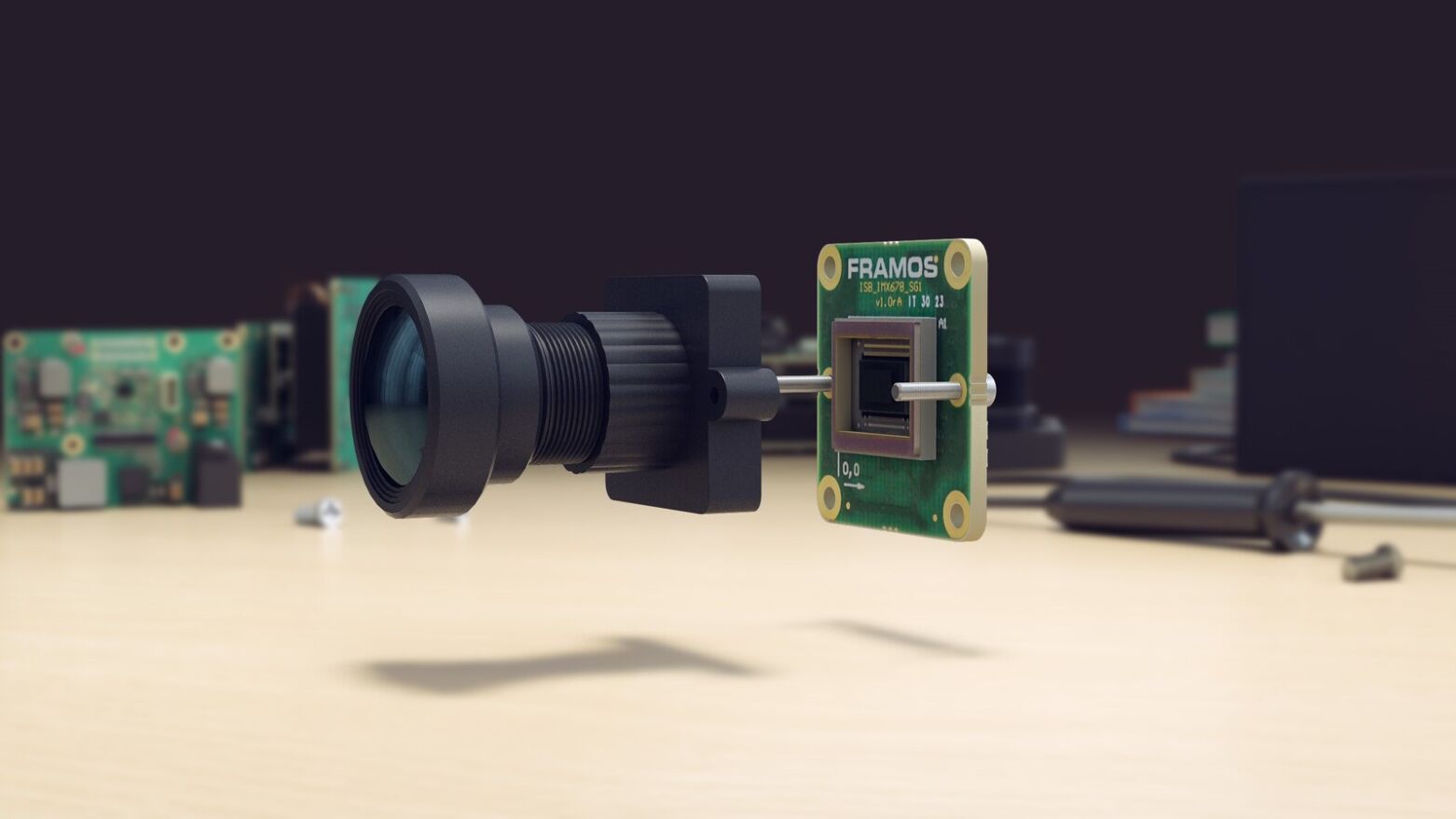

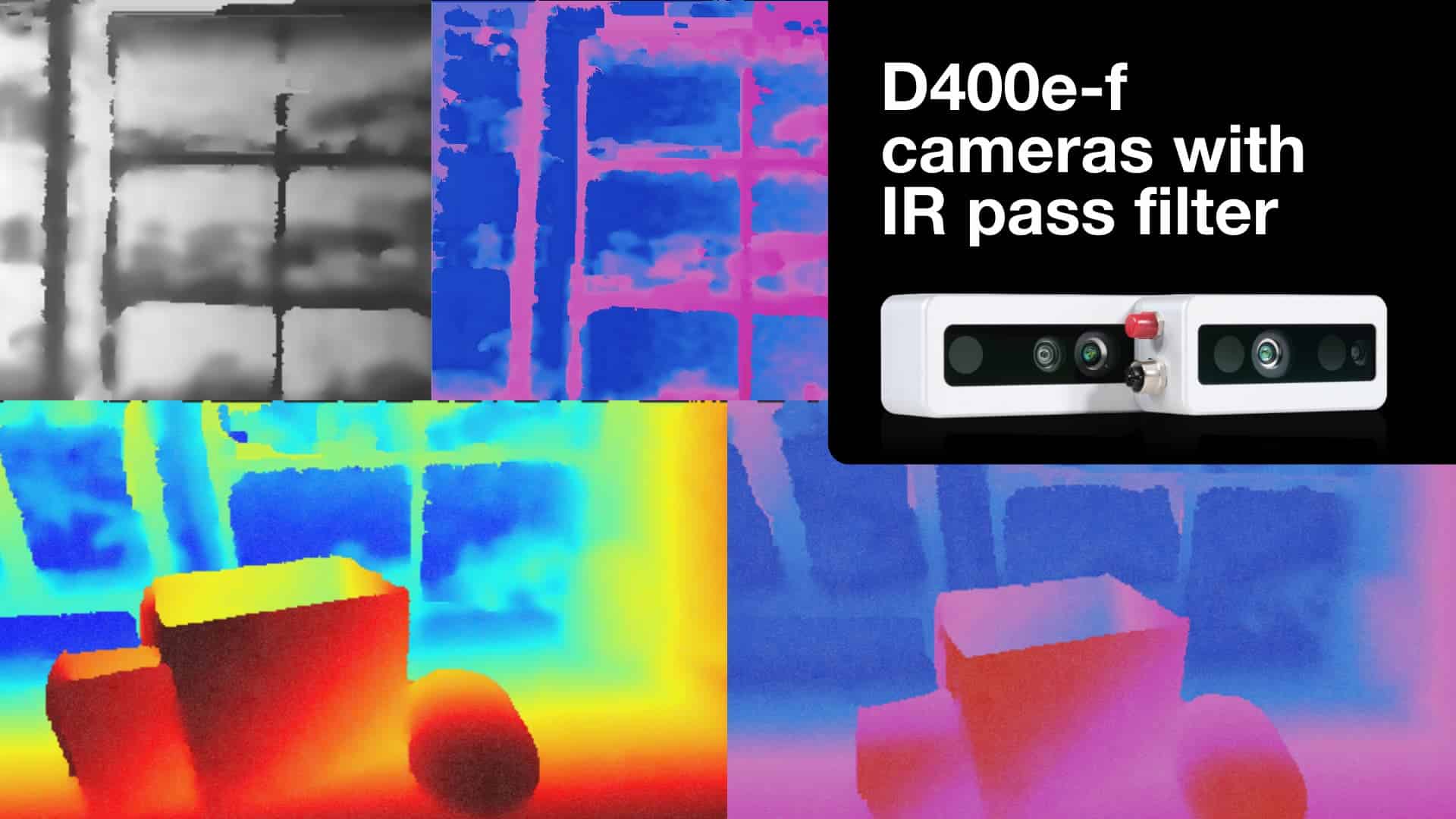

Die Technologie und Algorithmen hinter den Refind-Systemen sind ausgefeilt. Herzstück ist die Bilderkennung und -verarbeitung zur Steuerung der Maschine im Sortierprozess. Batterien beispielsweise können in den unterschiedlichsten Formen daher kommen, von der Taschenlampen- bis zur Uhrenbatterie. Im Spektrum von 360 Grad können die Batterien in den unterschiedlichsten Winkeln liegen, manchmal sind sie beschädigt oder verschmutzt. Kein Wunder, dass das Sortieren kein Kinderspiel ist. „Mit diesem einen Blick müssen wir sagen, um was es sich handelt. In der Datenbank haben wir Informationen über 2500 Arten von Batterien und über zwei Millionen Bilder“, beschreibt Harandi den Prozess. Das sei deutlich anspruchsvoller als die Anforderungen, die bei der Qualitätskontrolle gestellt werden, wo beispielsweise erkannt werden soll, ob eine Oberfläche glatt ist oder eine Millimeterbreite stimmt.

Beim automatischen Erkennen von Objekten ist vor allem das Licht entscheidend. Will man die Größe eines Objekts messen, sind bei zu kurzer Belichtungszeit die Ränder nicht mehr gut zu sehen, erst mehr Licht und Kontraste sorgen für bessere Bilder. Darüber hinaus kommt es vor allem auf eine konstante Wiederholbarkeit an: Ist beispielsweise jeder zehnte Puls langsamer als die anderen Pulse, wird das Bild schlechter. Die Herausforderung besteht darin, in der Bildverarbeitung nicht nur äußerst akkurat zu sein, sondern zugleich mit einer sehr kurzen Belichtungszeit des Objekts auszukommen. Dafür eignet sich insbesondere LED-Licht. In der ersten Version des Battery Sorter hatte Refind eine eigene Beleuchtungs-Steuerung mit einer maximalen Spannung von 48 Volt und verschiedene LED-Treiber im Einsatz. Für die zweite Version wollte man die Mechanik upgraden, um einen höheren Durchsatz an Batterien zu erreichen.

LED Blitzsteuerung beschleunigt Durchsatz

„Mit den alten Beleuchtungs-Steuerungen ergab sich ein Stau, weil bei mehr Batterien weniger Belichtungszeit zur Verfügung stand. Wir brauchten also stärkeres Licht, um ein Freeze-Motion-Bild in der gleichen Qualität zu bekommen.“, berichtet Farshid Harandi. Der Mechatronik-Leiter sah sich im Markt um und stieß dabei auf den LED Strobe Controller IPSC2 von SMARTEK Vision, der mit zwei Kanälen und als einziges Gerät überhaupt mit Hochspannungsimpulsen von bis zu 200 Volt arbeitet. „Mit der SMARTEK-Blitzsteuerung können wir viermal stärker beleuchten und nun mit 20 Batterien pro Sekunde doppelt so viel wie vorher sortieren. Wir waren selbst erstaunt über diese Verbesserung und konnten unter anderem dank der stärkeren Helligkeit mit unserem Next-Generation-Produkt aufwarten“, sagt Harandi. Die neuen Maschinen sortieren eine halbe Millionen Batterien täglich, das entspricht einem Minimum von 600 Kilo pro Stunde. Eigentlich ermöglicht der IPSC2-Controller sogar das Sortieren von einer Tonne pro Stunde, diese Kapazität wird jedoch genutzt, um problematische Batterien erneut zu erfassen. Die Kunden sind mit dieser Lösung hochzufrieden.

„Mit den alten Beleuchtungs-Steuerungen ergab sich ein Stau, weil bei mehr Batterien weniger Belichtungszeit zur Verfügung stand. Wir brauchten also stärkeres Licht, um ein Freeze-Motion-Bild in der gleichen Qualität zu bekommen.“, berichtet Farshid Harandi. Der Mechatronik-Leiter sah sich im Markt um und stieß dabei auf den LED Strobe Controller IPSC2 von SMARTEK Vision, der mit zwei Kanälen und als einziges Gerät überhaupt mit Hochspannungsimpulsen von bis zu 200 Volt arbeitet. „Mit der SMARTEK-Blitzsteuerung können wir viermal stärker beleuchten und nun mit 20 Batterien pro Sekunde doppelt so viel wie vorher sortieren. Wir waren selbst erstaunt über diese Verbesserung und konnten unter anderem dank der stärkeren Helligkeit mit unserem Next-Generation-Produkt aufwarten“, sagt Harandi. Die neuen Maschinen sortieren eine halbe Millionen Batterien täglich, das entspricht einem Minimum von 600 Kilo pro Stunde. Eigentlich ermöglicht der IPSC2-Controller sogar das Sortieren von einer Tonne pro Stunde, diese Kapazität wird jedoch genutzt, um problematische Batterien erneut zu erfassen. Die Kunden sind mit dieser Lösung hochzufrieden.

Robustheit und Flexibilität

Als weiteren wichtigen Grund für die Entscheidung nennt Farshid Harandi die Robustheit und Resilienz der SMARTEK-Blitzsteuerung: „Ich habe das Testgerät unter sehr schwierigen Bedingungen auf die Probe gestellt, mit harschen Temperaturunterschieden, Einfrieren und schnellem Ein- und Ausschalten – die Lichtqualität war dabei immer gegeben“. Als großen Pluspunkt des IPSC2-Controllers nennt Harandi zudem die Schnittstelle mit weitgehenden Steuerungsmöglichkeiten für den Anwender. „Wenn es eine Limitation irgendwo auf dem Controller gäbe, würde man das sehen. Wichtig war für uns zudem, dass sich die Voltzahl verändern lässt und diese Funktion nicht wie bei anderen Controllern versteckt ist“, so der Experte. Die Feinsteuerung für die Konfiguration sei sehr exakt. Nicht jedes Licht und jede Intensität ist für jede Anwendung gleichermaßen geeignet. Schaut man auf ein großes Gerät, wie einen iPod oder ein Tablet (bei Elektronik-Schrott), ist das Licht weiter entfernt und im Vergleich zu einem kleineren Gerät wird eine Anpassung nötig. Deshalb nutzt Refind spezifische Bildverarbeitungssysteme für unterschiedliche Bereiche der Maschine. Sie sind zudem je nach Maschine und Standort mit ganz unterschiedlichen Parametern fein-getunt – beispielsweise um die UV-, RGB- oder Laserlichtquelle jeweils unterschiedlich, für andere Zeiten und Stromstärken anzusteuern. Die Steuerung ist entscheidend, um das System jeweils anzupassen und zu modifizieren. „Diese Flexibilität ist sehr wichtig für uns“, erklärt Farshid Harandi.

Support sorgt für profundes Detailwissen

Weil die Göteborger immer genau dieselben Lichtkonditionen brauchen, müssen sie genau wissen, was in der Steuerung vor sich geht. Ein wichtiger Bestandteil ist der Kondensator (Capacitor), eine sehr schnelle Batterie, mit der sich nach Wunsch langsam oder schnell die Energie extrahieren und in unterschiedliche Kanäle leiten lässt. Ganz ähnlich wie bei einem Eimer voll Wasser mit Löchern, kann beim IPSC2-Controller kontrolliert werden, durch welche Löcher wie schnell und stark das Licht kommt. Nach der „Ausschüttung“ wird die Energie wieder aufgefüllt. Es gibt eine maximale Menge an Energie, die dabei nutzbar ist, ein wichtiger Wert, der darüber entscheidet, ob sich eine Anwendung umsetzen lässt. Dabei wollte es Refind ganz genau wissen und hinterfragte bei SMARTEK Visions‘s Distributor, dem Bildverarbeitungsspezialisten FRAMOS, sehr genau: „Der Support übertraf unsere Erwartungen bei weitem: FRAMOS stellte uns z.B. Excel-Sheets zur Verfügung, in denen wir jeweils Energieverbrauch und Wärmeverlust (heat dissipation) berechnen konnten. Indem wir verifizieren konnten, was bei einer bestimmten Konfiguration in der Steuerung passiert, konnten wir uns sicherer sein, dass wir immer wieder die gleichen Bedingungen reproduzieren können“, erzählt Harandi.

Simulation macht Trial-and-Error überflüssig

“Weil wir jetzt fähig sind, die Ausgangsleistung effektiv zu simulieren, können wir geplante Systeme evaluieren ohne sie vorher zu bauen“, nennt der Mechatronik-Experte einen weiteren Vorteil der SMARTEK-Lösung und des FRAMOS Supports. Und das ist wichtig, denn die LED-Blitzsteuerungen sind zunehmend stärker in das Gesamtsystem integriert. „Die Speed-Limits von Kamerasensoren werden immer höher, die Bandbreite steigt und Schnittstellen verändern sich – da muss alles andere mitwachsen. Die Nutzung von LED Strobe Controllern ist keine Ausnahme mehr wie früher, sondern die Regel, weil sie schneller mehr Licht liefern und raschere, bessere Entscheidungen ermöglichen“, so der Mechatronik-Leiter. Das schwedische Unternehmen nutzt die IPSC-Controller sogar dafür, bei neuen Maschinen Abweichungen im bildverarbeitenden System aus Kamera, Sensoren und Lichtquellen zu korrigieren. Diese Feinsteuerung ist den Göteborgern besonders wichtig. Aufgrund der guten Erfahrungen nutzt Refind die LED Blitzsteuerungen von SMARTEK Vision nun auch im neuen Produkt Electronic Waste Sorter.