Kundenindividuelle Sensoren tragen dazu bei, einzigartige Vision-Lösungen und Produkte mit extrem hoher Leistung für eine herausragende Marktposition zu bauen – und sind schneller verfügbar als gedacht.

Bildsensoren gibt es in einer großen Vielfalt von Typen, Größen und Leistungsniveaus für nahezu alle Arten von Anwendungen und Bedürfnissen. Von Consumer-Sensoren über industrielle Detektoren bis hin zu Bildsensoren für spezielle Aufgaben – die schiere Anzahl an seriengefertigten Produkten ist enorm. Individuelle Sensoren dagegen gelten als teuer und langwierig in der Entwicklung. Es gibt für Entwickler in der Bildverarbeitung jedoch überzeugende Gründe, sich eingehender mit der Frage zu befassen, ob und wie ein nach kundenspezifischen Vorgaben gebauter Sensor helfen kann, die Herausforderungen individueller Vision-Applikationen besser zu meistern und die Performance deutlich zu erhöhen. Auch ohne lange Entwicklungszeiten.

Einzigartigkeit als Verkaufsargument

Niemand möchte ein Apple iPhone kaufen, in dem derselbe Sensor verbaut ist, wie in einem Handy von Samsung oder LG – und umgekehrt. Um einzigartig zu sein, sich vom Wettbewerb zu unterscheiden und Kunden einen spezifischen Mehrwert zu bieten, ist der Einsatz eines kundenspezifischen Sensors ein guter Weg für Hersteller von Consumer- und Industrie-Produkten. Sei es ein besonderes Funktionspaket oder eine außergewöhnliche Performance aus Bildqualität, Auflösung oder Geschwindigkeit – einer der Hauptgründe, warum sich Unternehmen für einen kundenspezifisch entwickelten Sensor entscheiden, ist dessen einzigartige Leistung. So können Marktvorteile generiert werden, die zusätzliche Absatzzahlen beim Endprodukt generieren.

Premium-Produkt und Marktführerschaft

Ein weiterer wichtiger Grund für die Sensor-Individualisierung ist die Kreation eines Premium-Produkts innerhalb einer Familie von Vision-Geräten. Selbst ohne große Volumina sorgen nach Maß gefertigte Sensoren für einen hohen wirtschaftlichen Nutzen und eine einzigartige Produktklasse innerhalb des Portfolios. Ein nach individuellen Vorgaben entwickeltes Premium-Produkt mit einzigartigen Merkmalen hilft dem Unternehmen sich als Trendsetter auf dem Markt zu positionieren und dort eine führende Rolle einzunehmen.

Steigerung der Gewinnmarge

In heutigen Machine Vision-Systemen spielt der Sensor die wichtigste Rolle, wenn es um die Leistung der Kamera und des Gesamtsystems geht. Viele Datenblätter für Kameras scheinen nur dadurch erstellt zu werden, indem zu den Sensor-Daten lediglich die Schnittstellenspezifikationen hinzugefügt werden. Überspitzt gesagt bauen viele Kamerahersteller großartige Kameramodelle, indem sie einen auf dem Markt verfügbaren Sensor verwenden und eine Kamera herumbauen. Natürlich wird eine gute Kamera von mehr als nur dem Sensor definiert. Nichtsdestotrotz führen identische Sensoren zu ähnlichen Kameras mit einer vergleichbaren Bildverarbeitungsleistung – sieht man einmal von dem Mehrwert der Software, den verschiedenen Schnittstellen, Gehäusetypen, Objektivanschlüssen und Spezifikationen ab. Da sich die Abgrenzung vom Mitbewerb über die Produktmerkmale häufig nur schwer möglich ist, entsteht leicht ein Preiskampf zwischen den Anbietern, der in einem Preisverfall resultiert. Der Preis ist aufgrund zu ähnlicher Produktmerkmale zum einzigen Kaufgrund mutiert. Und mit dem Preis sinkt auch der spezifische Mehrwert für alle Beteiligten. Unternehmen, die ihre Margen wahren möchten und ihren Kunden einen Mehrwert bieten wollen, setzen daher oft auf individuell gefertigte Sensoren. Mit einem maßgeschneiderten Sensordesign können einzigartige Bildverarbeitungssysteme mit einer unübertroffenen Leistung und einem Mehrwert angeboten werden, die höhere Preise rechtfertigen und die Margen sichern.

Spezielle Bedürfnisse ohne existierende Serienprodukte

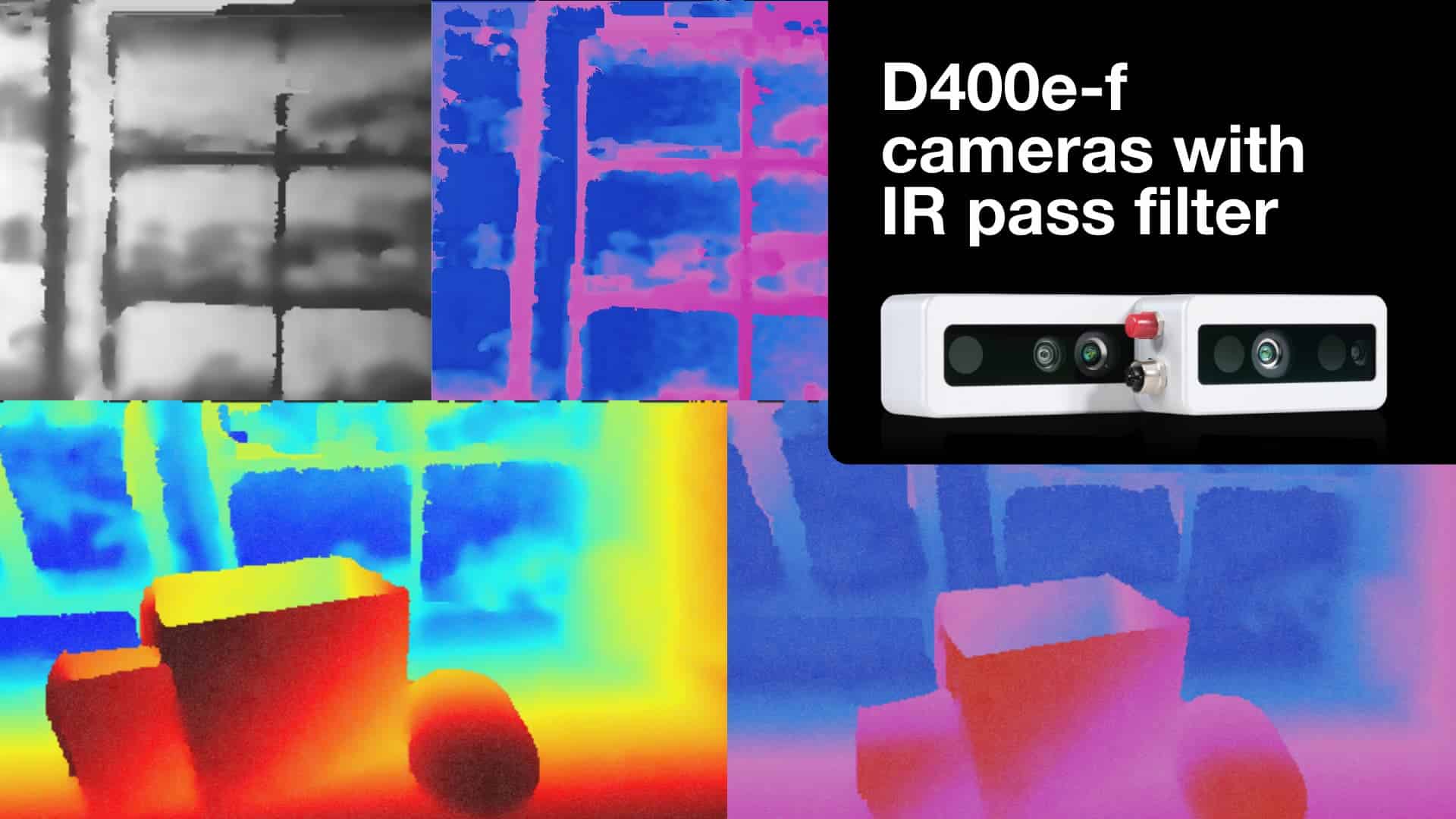

Ein weiterer Anlass für kundenindividuelle Sensoren sind Spezialanwendungen, für deren dezidierte Anforderungen keine Sensoren existieren bzw. serienmäßig erhältlich sind. Für Time-of-Flight-Systeme, Avalanche-Photodioden-Arrays und hyperspektrale Anwendungen sind beispielsweise häufig maßgeschneiderte Designs erforderlich. Ferner müssen größere Anbieter von Bildsensoren trotz ihres beträchtlichen Mehrwertes häufig Nischenmärkte ignorieren, da die damit verbundenen potenziellen Absatz-Volumina begrenzt sind. Die meisten Luft- und Raumfahrtunternehmen müssen beispielsweise auf maßgeschneiderte Sensordesigns setzen, da Strahlungssensoren oder extrem widerstandsfähige Sensoren für den Einsatz im All nicht als Massenware verfügbar sind. Um ihre höchst speziellen Anforderungen zu erfüllen, sind diese Unternehmen meist dazu gezwungen eigene Sensorlösungen entwickeln. In ähnlicher Weise gilt dies auch für hochmoderne Röntgensensoren in der Medizin, wie sie in Röntgenkameras für die Chirurgie zum Einsatz kommen. Je spezieller die Anwendungsanforderungen sind, desto größer ist die Wahrscheinlichkeit, dass sich diese Anforderungen nicht mit einer Standardlösung erfüllen lassen und ein nach spezifischen Wünschen gebauten Sensor benötigt wird. Der Anteil kundenspezifischer Sensoren ist vor allem in den Bereichen Luft- und Raumfahrt, Verteidigung, Sicherheit, Medizin, Automobilbau, Mobiltelefone und auf Consumer-OEM-Märkten hoch.

Außergewöhnliche Performance

Eine extrem hohe Auflösung oder Geschwindigkeit, ein sehr geringes Rauschen oder eine höchstmögliche Dynamik: Um eine überdurchschnittlich hohe Performance zu erreichen, geht es in den meisten Fällen nicht ohne einen maßgeschneiderten Sensor. Dafür spricht zusätzlich die Möglichkeit, sehr große Sensoren zu bauen, d. h. Detektoren mit bis zu 12 Zoll für maximale Ausschöpfung. Ein kundenspezifischer Sensor kann problemlos mehrere hundert Megapixel, bis zu einer Million Bilder pro Sekunde, ein Rauschen von 0,2 e- oder eine Dynamik von 160 dB usw. erreichen (jedoch nicht alles gleichzeitig). Solche extremen Leistungsdaten werden öfter benötigt, als oft gedacht: Polizeilich oder militärisch genutzte Nachtsicht-Systeme erfordern beispielsweise extrem Rauscharmut, für die Qualitätsprüfung von Flachbildschirmen und Displays sind extrem hohe Auflösungen vonnöten und für die Leiterplattenmontage in der Mikroelektronik kann die Bildrate des Sensors gar nicht hoch genug sein. Die einzige Möglichkeit, solche Hochleistungs-Settings und einen so individuellen Gerätetyp mit einer hohen Ausschöpfung zu erhalten, besteht darin, einen vollständig maßgeschneiderten Sensor zu entwickeln.

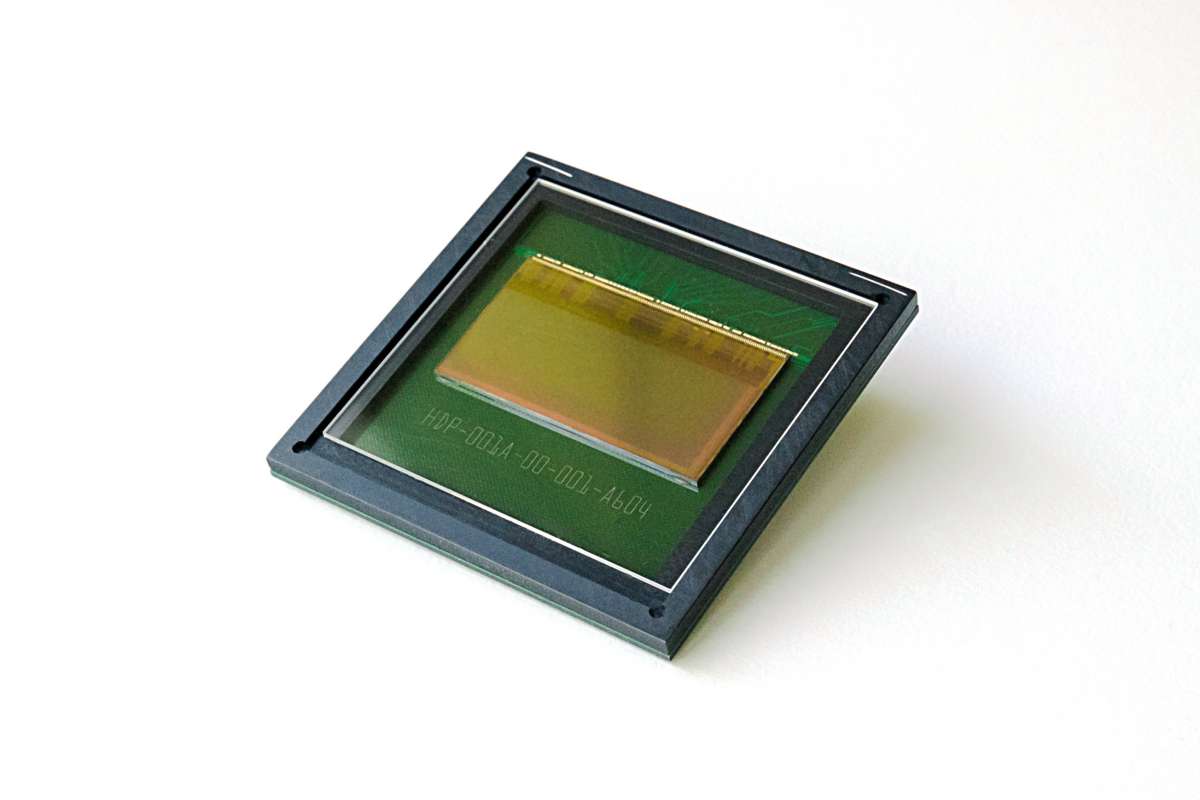

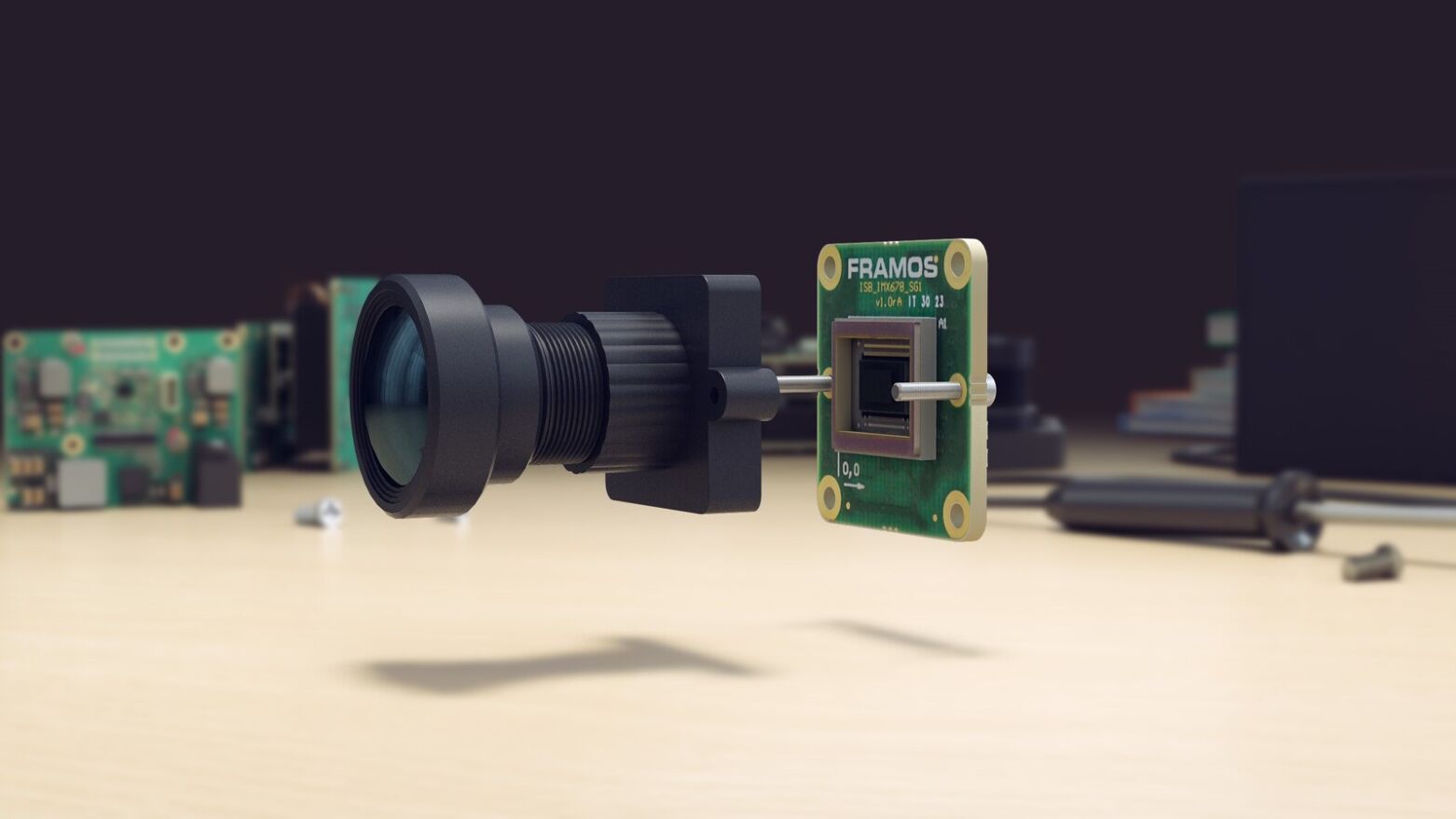

Abbildung 1: Entwicklungs-Kit für die Evalusierung eines Custom-Sensors

Abbildung 1: Entwicklungs-Kit für die Evalusierung eines Custom-Sensors

Produktverfügbarkeit und Liefersicherheit

Wenn ein Unternehmen einen bestimmten Sensor über einen langen Zeitraum benötigt, der über die normale Produktverfügbarkeit hinaus geht, ist ein kundenindividuelles Design eine Möglichkeit die Liefersicherheit zu garantieren. In High-End-Industrien, der Luft- und Raumfahrt oder der Medizintechnik beispielsweise ist das aufgrund der Zertifizierungsprozesse und langfristigen Design-Ins entscheidend. In der Medizin werden etwa oft Automotive-Sensoren eingesetzt, die Volumina und Laufzeiten dieses Sensors werden damit von der Automobilbranche diktiert. Natürlich lassen sich noch in letzter Minute Restbestände derartiger Massenmarkt-Sensoren aufkaufen, dennoch verbleibt dann nur wenig Zeit, um neue Produkte inklusive der notwendigen Zertifizierung zu entwickeln und eine gleichbleibende Leistung sicherzustellen. Ein kundenindividuell entwickelter Sensor ist so lange verfügbar, wie er benötigt wird, und gewährleistet somit dem Endnutzer eine stabile Leistung über den gesamten Produktlebenszyklus.

Deep Insight: Schnelle Entwicklung eines Sensor-Prototypen

Ein individuell entwickelter Sensor klingt trotz der längeren Projektdauer verlockend. Aber wie wäre es, wenn sich ein eigener kundenspezifischer Bildsensor für eine USB3-Kamera in weniger als sechs Monaten realisieren ließe? Mit Systemen wie CreaPYX, die über eine programmiere Sensor-IP verfügen, ist dies möglich. Das CreaPYX-Konzept eignet sich besonders für Start-up‘s oder Forschungseinrichtungen, die innerhalb kurzer Zeit Prototypen herstellen müssen oder ein Muster zu Demonstrationszwecken benötigen. Ein typischer Anwendungsfall wäre ein junges Unternehmen, welches einen Prototypen braucht, um seine Geschäftsidee Investoren oder Kunden vorzuführen und diese zu überzeugen. Oder ein etabliertes Unternehmen, welches das Konzept eines Bildsensors prüfen möchte, bevor es sich für eine umfangreiche Entwicklungsmaßnahme entscheidet, bzw. ein Labor, das einen besonderen Bildsensor benötigt, um einen Machbarkeitsnachweis zu erbringen. Mit einer schnellen Bildsensor-Prototypenentwicklung können Unternehmen und Wissenschaftler mit wenig Zeit oder einem knappen Budget eine erste Version ihres Produkts herstellen. Darauf basierend können sie dann eine fundiertere Entscheidung treffen, wie die weitere Entwicklung erfolgen soll oder ob sie diese gar verwerfen. Mit dem CreaPYX-Konzept lässt sich ein kundenindividueller Sensor mit überschaubarem Budget und einer kurzen Vorlaufzeit von ca. sechs Monaten problemlos umsetzen.

Entscheidungshilfe: Ist ein Custom-Sensor tatsächlich notwendig?

Der beste Ratschlag für alle Ingenieure, die einen kundenindividuellen Sensor ins Auge fassen, lautet, zunächst eine eingehende technische Diskussion mit einem oder zwei möglichen Anbietern zu führen. Dieses Vorgehen kann gleichzeitig eindeutig die tatsächliche Notwendigkeit eines kundenindividuellen Sensors evaluieren. Lieferanten von Custom-Sensoren sind in der Regel nicht daran interessiert, „lediglich“ einen bestehenden Sensor zu kopieren. Es ist einfach nicht effizient oder von Vorteil viel Geld für eine bereits bestehende Technologie auszugeben, spät in den Markt einzutreten und wenig Differenzierungsmerkmale aufzuweisen. Die wichtigsten zu beantwortenden Fragen in der Evaluierungsphase lauten: „Worin soll sich der eigene Sensor von anderen Sensoren am Markt unterscheiden?“, „Welche technischen Merkmale sollen während Design und Konstruktion im Mittelpunkt stehen?“ und „Was soll der Sensor gegenüber dem verfügbaren Stand der Technik besser können?“ Ist die Antwort nicht eindeutig, hilft eine einzige einfache Formel: Ist eine off-the-shelf-Lösung bereits am Markt verfügbar, sollte besser diese eingesetzt werden.

Vorgehensweise: Auswahl des richtigen Custom-Sensor-Dienstleisters

Im Entscheidungsprozess muss sichergestellt sein, dass der für das Customizing in Frage kommende Dienstleister mit offenen Karten spielt. Er muss nicht nur den gesamten Entwicklungsprozess offenlegen, sondern auch mitteilen, wer das Gehäuse liefert, welche konkrete Gießerei aus welchen Gründen ausgewählt wird, wie hoch die genauen Kosten für die einzelnen Komponenten sind … und vieles mehr. Transparenz ist bei der Entwicklung eines individuellen Sensors eine Frage des Vertrauens und gewährleistet klare Entscheidungsprozesse. Jeder Zulieferer bietet andere Vorteile für bestimmte Märkte, und es ist entscheidend, eine bewährte Lieferkette an das jeweilige konkrete Geschäftsszenario anpassen zu können. Um einen Vergleich zu bemühen: Einen individualisierten Ford Mustang erhält man auch nicht beim örtlichen Ford-Händler, sondern nur bei einem auf Ford Mustangs spezialisierte Tuning-Unternehmen. Nur diese Art Firmen verfügen über die Abläufe, die Erfahrung und die Kultur für individuelle Maßbestellungen. Die gebotene Transparenz ermöglicht erst eine tiefe technische Diskussion, die von wirtschaftlichen Aspekten, den Besonderheiten des Designs und der besten Adaption auf das jeweilige Projekt bestimmt wird. Hersteller von maßgeschneiderten Sensoren sollten ihren Kunden noch vor Projektbeginn Vorab-Studienberichte und ‑Konzepte, einen Teil der vorläufigen Architektur, vorläufige Messwerte und bei Verfügbarkeit sogar Prototypen zur Verfügung stellen – so kann der Kunde eine objektive Entscheidung aus allen Blickwinkeln treffen. Bei Projektbeginn sind schließlich Informationen zu den Kosten und der Zeitplanung angebracht, sodass eine Entscheidung zugunsten der besten technischen Lösung getroffen werden kann. Einige Firmen realisieren die eindeutigen Vorteile eines kundenindividuellen Sensors, sie fürchten aber gleichzeitig die höheren Kosten im Vergleich zu Serien-Komponenten. Für diesen Fall gibt es am Markt auch Semi-Custom-Lösungen. Die meist auf einer Plattform basierenden Sensoren werden modular entwickelt und erlauben eine einfache und schnelle kundenspezifische Anpassung. So wird eine einzigartige Leistung erzielt, gleichzeitig werden Kosten gespart, da bei der Entwicklung nicht ganz von vorne angefangen werden muss.

Kundenspezifische Sensorlösungen stellen in beiden Ausprägungen die einzige Möglichkeit dar, einzigartige Produkte anzubieten, nach Marktführerschaft zu streben und Preis-Dumping durch außergewöhnliche und zukunftsweisende Sensortechnologien zu vermeiden. Für extreme Leistungsanforderungen, die sich mit serienmäßigen Produkten nicht erfüllen lassen, tragen auf die Anwendung maßgeschneiderte Sensoren dazu bei, die geforderte Performance ohne Einschränkungen durch Mindestvolumina zu erzielen. Und entgegen der verbreiteten Annahme, die Entwicklung eines individuellen Sensors dauere sehr lang, gibt es mittlerweile beschleunigte Konzepte für eine schnelle Sensor-Prototypenentwicklung innerhalb von sechs Monaten.